idas scada

idas (industrial data acquisition system) veri toplama scada sistemi

idas veri toplama sistemi PLC kontrollü bir scada sistemidir.

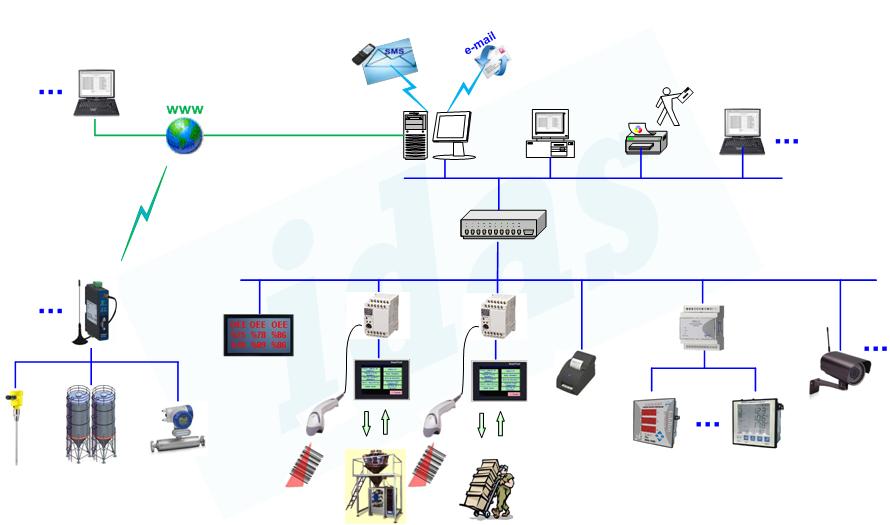

Fabrikadaki makinalar ve üretim şekline uygun olarak ihtiyaca uygun şekilde tesis edilir. SAP, ERP veya benzer sistemlerle entegre çalışır. Üretimde bulunan her bir makinaya dokunmatik ekran (HMI) ve PLC içeren bir kontrol panosu yerleştirilir. Bu pano vasıtasıyla makinadan üretim ve duruş bilgileri toplanır ve sistem sürekli bu bilgileri kayıt altına alır.

Toplanan üretim ve duruş bilgileri online olarak local veya internet üzerinden izlenebilir ve raporlanabilir. Kontrol panolarına el tipi barkod okuyucu bağlıdır ve operatör barkod etiketini okutur. İhtiyaca uygun makinaya planlanan iş bilgisi barkodunu okutur veya iş numarasını giriş yapar. Bu sayede hangi operatör, hangi makinada, hangi işte nekadar üretimiş, makina hangi duruşları yapmış gibi tüm bilgiler toplanır. Toplanan tüm dataların MAIL veya SMS yoluylada ilgili yöneticilere anlık veya periyodik olarak gönderilmeside mümkündür. Idas veri toplama sistemi kurulduğu tesislerde minimum %6 verim artışı sağladığı tecrübelerle sabittir.

idas veri toplama sistemi ayrıntılı anlatım

Rekabetin her geçen gün arttığı bir piyasa ortamında üretimdeki sürekliliğin önemini bilerek bu kapsamda endüstriyel otomasyon çözümleri sunmaktayız. Yaptığımız bir çok PLC kontrollü fabrika otomasyonlarında edindiğimiz tecrübe sonucu IDAS adını verdiğimiz Veri Toplama ve İzleme Sistemini geliştirdik. Veri toplama ve izleme sisteminin fabrikaya sadece kurulmasıyla %6 ya varan verim artışları görülmüştür. Ayrıca sistemin vereceği raporların TPM kurallarına göre değerlendirilerek yapılacak çalışmalar sonucu bu verimi daha da arttırmak mümkün olacaktır.

idas veri toplam sistemi komple bir scada sistemidir. Makinalar üzerine PLC kontrollü panolar takılır. Pano üzerinde dokunmatik operatör arayüzü ekranı ve el tipi barkod okyucular bulunur. Ayrıca makinalardan bu panoya makinayı izleyebilmek için bir takım sinyaller alınır. Tüm makinalar üzerindeki bu panolar ethernet ağı ile server pc ye toplanır. Server pc sürekli bu panolarla haberleşerek makinalardaki her türlü üretim ve duruş verilerini toplayarak kaydeder. Server pc network e dahil edilerek network de bulunan diğer pclerde server pc üzerinden makinaları izleyebilir ve kayıtlı verileri raporlayabilir.

Makina üzerinden PLC kontrollü panolarla otomatik bilgi toplanır

Makina üzerine takılan pano’ya makinadan birtakım sinyaller alınır.

Bu sinyaller makina üzerindeki mevcut PLC den veya mevcut sensörlerden alınır. Bu sayede makinada enerji olup olmadığı, üretimk olup olmadığı, üretim varsa üretim miktarı ve makinanın hızı, makinanın arıza sebebi ile durup durmadığı gibi bilgiler otomatik olarak toplanır. PLC panosu üzerindeki operatör panelinde de bu bilgiler gözükür. Operatör barkod okuyucudan operatör kartını okutur, ayrıca makinaya planlanmış işemrini okutur. İş emri SAP ve ERP gibi sistemlerden çıkartılmış iş emri olabilir. Ekranda operatör tüm bu bilgilerini girer. Makiana durduğu zaman sistem sesli uyrı verir ve ekrandan operatörün duruş sebebini seçmesi istenir. Ekran dokunmatik ekran olduğundan operatörün kullanması ve duruş kodlarını seçmesi kolaydır.

Kullanıcı bilgisayarlarından makinalar izlenir

Kullanıcıların bilgisayarlarına idas scada programı yüklenir. İdas scada programında ana menü fabrikadaki izlenen makinaların şematik yerlerini gösterir. Bu ekran; hangi makinanın çalışıp çalışmadığı, çalışıyorsa o anki anlık çalışma hızını gösterir. Dolayısıyla makinaların o anki durumunu online (real time) olarak görmek mümkün olur. Yine ana menüde her bir makinanın işlediği iş, makinada çalışan operatör, makinanın enerjili olup olmadığı ve anlık harcadığı güçleri de görmek mümkündür.

Her makina ayrıntılı olarak online izlenir

Ana ekran üzerinde istenen makina üzerine tıklandığında o anki makinanın tüm bilgilerini getiren sayfa açılır.

Bu sayfadan şunları izlemek mümkündür:

* Makinada enerji olup olmadığını

* Makinanın o an çalışıp çalışmadığı

* Makina da çalışan operatör ismi ve bilgisi

* Makina üzerine planlanmış iş, planlanan üretim miktarı ve planlanan işin tüm diğer bilgiler.

* Makinanın anlık üretim hızı

* Makinanın ortalama çalışma hzı (duruş sürelerine bakılmaksızın)

* makinanın ortalama anlık hızı (duruş süreleri dahil edilerek)

* Planlanan işin bitmesi gereken süre ve zamanı

* Bu çalışma hızına göre planlanan işin tahmini bitme süresi

* Duruş olmazsa planlanan işin tahmini bitme süresi

* Makinanın harcadığı elektrik enerjisi miktarı

* Ürün fireleri ve yüzdeleri

* Makina çalışıyorsa duruşsuz geçen son çalışma süresini, makina duruyorsa durmadan çalıştığı son çalışma süresini

* Makina duruyorsa duruş sebebini, çalışıyorsa son yaptığı duruş sebebini

İzlene bilen bu veriler işlenen iş emrine göre izlenebildiği gibi operatör bazlıda izlenebilmektedir.

Her makina ait üretim ve duruş raporları alınır

Makina bilgileri bu menüden online olarak anlık izlenebildiği gibi makinanın geçmiş bilgileride rapor alınabilir. Yine makinaya ait menüden raporlar butonuna basıldığında yandaki menü açılır.

Rapor menüsü açıldığında default olarak son bir günlük bilgiler ekrana gelir. Istenirse tarih aralığı değiştirlebilir. Bu menüde direk olurak belirtilen tarih aralığındaki makina duruşları izlenir. Duruşlar 3 kısma ayrılır.

1. Duruş sebebi:

duruşun ayrıntılı temel sebebidir. Bir duruş sebebi bir makinada bir tanedir. Bunun gibi yüzlerce duruş sebebi makinaya tanımlanmış olabilir ve makinada gerçekleşebilir.

2. Duruş türü :

duruş sebebplerinin duruşun türüne göre guruplandırılmasından oluşan duruşlardır. Planlı duruş, plansız duruş, mekanik arıza, elektrik arızası, temizlik, ürün değişimi vs. Gibi gruplardır.

3. Duruş yeri :

makinada gerçekleşen duruş sebeplerinin makina üzerindeki yer lokasyonlarına göre gruplandırılmasıyla oluşturulur. Makina üzerindeki ana parçaların her birinde oluşmuş duruşlar toplamları o parçaya ait duruşu yerini bildirir.

Bu sayede duruşlar ayrı ayrı değerlendirilebileceği gibi duruşun türüne ve gerçekleşme yerine görede değerlendirilebilir.

Bu menüde bu üç gruba göre oluşmuş duruşlar büyükten küçüğe doğru sıralanır. Herbir duruş sebebi, türü ve yirinin süresi, toplam duruşa göre yüzdesi buradan izlenebilir. Bu menü üzerinden istenirse ayrıntılı duruş raporu alınabilir.

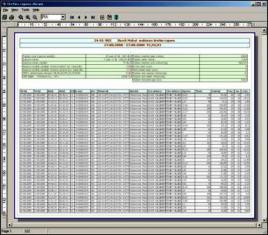

Ayrıntılı duruş ve üretim raporu alınır

Duruş raporu alınırken rapor kıriterleri belirlenir. Seçine tarih aralığında duruş raporu alınırken istenen operatörler seçilerek o operatörlere ait rapor çekilebilir. İstenirse işemri seçilir ve iş emri bazındad da rapor almak mümkündür. İstenirse seçilen arıza türüne görede rapor alınabilir. Alınan raporlarda duruşun ne sıklıkta gerçekleştiği, gerçekleştiği zamanlar ve süreleri, gerçekleştiği anki operatör ve iş emri bilgileri gibi ve bir çok bilgiyi izlemek mümkündür. Rapor kriterleri belirlendikten sonra rapor al tuşuna basıldığında yandaki menü gibi pencere açılır. Burada raporun alındığı toplam süre gözükür. Bu sürede gerçekleşmiş toplam duruş süresi ve duruş yüzdesi de gözükür. Yine bu süre içerisindeki makinanın ortalama çalışma ve üretim hızınıda gözlemlemek mümkündür. Raprlar satır satır listelenir. Herbir satır bir duruşu gösterir.

İstenirse sadece üretim raporuda almak mümkündür. Üretim raporu alınırken rapor kıriterleri belirlenir. Seçilen tarih aralığında üretim raporu alınırken istenen operatörler seçilerek o operatörlere ait rapor çekilebilir. İstenirse işemri seçilir ve iş emri bazındad da rapor almak mümkündür. Rapor kriterleri belirlendikten sonra üretim raporu al tuşuna basıldığında yandaki menü gibi pencere açılır. Burada raporun alındığı toplam süre gözükür. Bu sürede gerçekleşen üretim süresi ve üretim süresinin toplam rapor süresine göre yüzde si de gözükür. Her bir satır bir duruş sonrası yapılan üretimi gösterir.

Herbir üretim satırında o süredeki üretim miktarı, operatör, işemri, üretim hızı, ortalama çalışma hzı gibi bilgiler izlenebilir. Toplamda seçilen kriterler dahilinde yapılmış toplam üretim miktarı, toplam fireler ve yüzdeleri de izlenir. Makina üzerindeki fire ve atık bilgilerini de otomatik almak mümkündür. Ayrıca bu raporlarda OEE değerlerinide izlemek mümkündür. Bu sayede Makina verimleri analiz edilebilir ve izlenebilir, bununla birlikte performans yönetim sistemi oluşturulabilir. Yine TPM ve otomasyon bir arada olduğunda en doğru performans analizleri yapılır ve hızlı verim artışına gidilmiş olur.

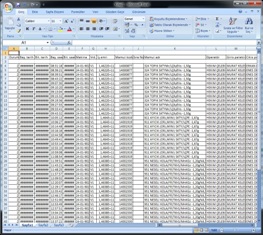

Tüm üretim ve duruş raporları excell ortamında alınabilir

Üretim ve duruş raporları yine rapor menüsündeki excell tuşuna basılarak microsoft office ortamınada alınabilir. Her iki rapor formatında da raporları print etmek veya kaydetmek mümkündür.

Excell ‘e alınan raporlar üzerinde düzenlemeler yapılabilir, isteğe bağlı her türlü rapor oluşturulabilir. Çünkü çekilen raporda makinaya ait her türlü veri mevcuttur. Her bir rapor satırında olan veriler şunlardır:

* başlangıç tarihi, saati ve bitiş tarihi ve saati

* Makina durumu, çalışıyormu duruyormu

* çalışma veya durma süresi

* operatör bilgileri

* iş emri bilgileri

* planlanan hız, anlık hız, çalışma hızı ve üretim hızı

* harcanan güç miktarı

* duruş sebebi, türü, yeri ve açıklamaları

* üretim ve fire miktarları

Tüm bu bilgiler makina üzerindeki herbir durum değişiminde satır satır kaydedilir.

Kullanıcı kişisel ayarları yapılabilir ve yetki seviyesine göre kullanıcıların kullanım durumları raporlanır

Kullanıcılar scada programını kendilerine uygun olarak özelleştirebilirler. Renk ayarlarını yapabilirler. Scada yöneticisine scada üzerinden mail atabilirler. Ayrıca programı çalıştırmış izleyen kullanıcılar anlık olarak yetki seviyesine bağlı olarak izlemek mümkündür. Yine kullanıcıların kullanım süre ve miktarlarını raporlamak ve analiz yapmak ta mümkündür.

Makina duruşları grafik ortamda analiz edilir, Muhtelif tank seviye değerleri online olarak izlenir, Muhtelif tanklardaki ürün kullanım miktarları grafik ortamda izlenir, Ölçülmesi önem arzeden bölgelerin sıcaklık ve nem değerleri izlenebilir

Duruş analiz menülerinden geçmişe ait makina duruş türleri, sebepleri ve duruş yerlerine göre grafiksel olarak analiz etmek mümkündür. idas scada bar grafik ve pasta dilimi olarak bu duruşları raporlar. Idas scada grafik arayüzü sayesinde bir çok veriyi grafik ortamda analiz etmek mümkün olur.

Hammadde tankları seviyeleri izlenir. Mevcut seviye sensörlerinden bilgiler alınır. Mevcut sensör yoksa ultrasonik veya radar seviye sensörleri takılarak sinyaller alınır. Bu sayede üretimin hammedde kullanım miktarıda ölçülmüş olur. Hammedde tedarik süreleri kolaylıkla düzenlenir ve seviyesi azalmış hammadde tankları bilinir. Bu seviye değerleri level level istenen kişiler otomatik e-mail gönderilir. Ayrıca sıvı harcana ürünlere akış ölçerler takılarak harcanan miktarlar ölçülür.

Tank seviyeleri otomatik kayıt altına alınır ve kullanıcılar istediklerinde geçmişe yönelik kayıtları grafik ortamda raporlayabilirler. Bu sayede ürün kullanım miktarları zamana göre analiz edilir.

Ürün depoları, ürün bekleme alanları, makinalar üzerinde önem arzeden alanlar, fırınlar, ısıtma tünelleri, soğutma tünelleri, ürün bekleme hazneleri, bunkerler, hammadde bekleme bölgeleri gibi her türlü alan veya malzemenin sıcaklık ve nem değerleri izlenebilir. Bu değerler online izlenebildiği gibi geçmiş kayıtlarıda excell ortamında veya grafik ortamda görülüp analiz edilebilir. Ayrıca sıcaklık ve nem değerlerine göre kontrol edilmesi gereken büyüklükler varsa burada da plc kontrollü veri toplama panolarına eklenen PID program modülleri sayesinde PID kontrolleri yapılarak sıcaklık ve nem değerleri istenen set değerinde stabil olarak tutulur.

Muhtelif noktaların (atık su vs.) ph değerleri ölçülür ve kontrol edilir

Fabrikanın atık su miktarı ve atık su ph değerleri ölçülür. Bu değerler online ve geçmişe dönük izlenebilir. Excell ortamında veya grafik ortamda izlemek mümkündür. Ayrıca ph değeri istenen set de tutulması için gerekli kontrol sistemide yapılır. Bunun için en doğru ve ekonomik sistem seçilir. Gerek görülürse ph dengesi için PID kontrol cihazları kullanılarak hattın ph dengeleme otomasyonu yapılır.

OEE, makina hızı, üretim miktarı gibi değerler grafik ortamda izlenebilir

Toplanan veriler, anlık makina hızı, ortalama çalışma hızı, ortalama üretim hızı, OEE, net üretim miktarı, atık fire (gramaj problemli ürün, metal içerikli ürün vs.) gibi tüm bilgiler istenen tarih saat aralığında işemrine veya operatöre bağlı olarak grafik ortamda izlenir. Ayrıca izlenilebilirlik sonucu analizin kolay yapılabilmesi ve anlaşılır olması için bu değerlerin kümülatif ortalamalarının da grafik ortamda analizi mümkündür.

Şöyleki; Makina verim değerlerinin son 30 gün içerisindeki vardiyalık değerlerinin grafiğini almak isteyelim. Bu değer çoğu zaman inişli çıkışlı olur ve 30 günlük süre içerisinde fazla anlam ifade etmez. Ancak herbir vardiyada son 10 günün ortalaması alınarak 30 günlük bir grafik çizildiğinde ve bu 10 değerinide kullanıcı istediği gibi değiştirebilirse verimin artma eğilimindemi yoksa azalma eğilimindemi olduğu daha rahat anlaşılır.

Sıvı dozajlama sistemleri otomasyonu yenilenir ve ölçülüp izlenebilir

Üretim sahasındaki mevcut dozajlama sistemlerinden datalar toplanır. Ihtiyaç duyulan dozajlama sistemi varsa yapılır. Sıvı dozajlama sistemi otomasyonları yapılır ve bu sistemlerle yapılan dozajlama ve ürün çekiş miktarları raporlanır ve izlenir. Dozajlama sisteminde hassasiyet arttırılır ve doğrudan kalite artışı sağlanır. Ayrıca manuel veya yarı otomatik dozajlama sistemleri tam otomatik hale getirilerek kapasite artışı ve zaman tasarrufu sağlanarak verim artışı yapılır.

Katı dozajlama sistemleri otomasyonu yenilenir ve ölçülüp izlenebilir

Üretim sahasındaki mevcut dozajlama sistemlerinden datalar toplanır. Ihtiyaç duyulan dozajlama sistemi varsa yapılır. Her türlü katı ürün dozajlama sistemi otomasyonları yapılır ve bu sistemlerle yapılan dozajlama ve ürün çekiş miktarları raporlanır ve izlenir. Dozajlama sisteminde hassasiyet arttırılır ve doğrudan kalite artışı sağlanır. Batch tipi veya continuous tip dozajlama sistemleri yapılır. Besleyici bant kantarları veya tartım bunkerleri ile dozajlama çözümleri sunulur.

Ayrıca manuel veya yarı otomatik dozajlama sistemleri tam otomatik hale getirilerek kapasite artışı ve zaman tasarrufu sağlanarak verim artışı yapılır.

Geçmiş dozajlama reçeteleri ve reçete adımları operatöre ve zamana bağlı olarak raporlanır dolayısıyle ar-ge açısından kalite problemleri daha rahat analiz edilebilir hale gelir.

Faydali bilgiler

TPM nedir

Toplam Verimli Bakım ya da kısaca bilinen adıyla TPM (Total Productive Maintenance) üretim sistemlerinde sıfır ekipman duruşu ve sıfır kalite hatası hedefleyen bir bakım sistemidir.

TPM, üretim ve hizmet süreçlerinde, tüm çalışanların katılımını gerektiren, otonom bakımı öngören, arıza giderme değil önleme yaklaşımını benimseyen, ekipman etkinliğini en üst düzeye getiren bir bakım yönetimi yaklaşımıdır.

TPM Yaklaşımı Nedir?

– Süreçlerin etkinliğini maksimize edecek şekilde bir şirket kültürü oluşturur.

– Toplam sistem mevcut ekipman ve üretim alanı ile ilgili kayıpları önleyen ve 5 “sıfır” (kaza, arıza, küçük duruş, hata, hurda) hedefine ulaşacak kusursuz bir sistem kurar.

– TPM grup çalışmasıdır, organizasyonun tüm birimlerini ve tüm bireylerini içerir İşletmede bulunan tüm departmanlar tarafından uygulanır. En yüksek kademeden en alt kademeye kadar herkesin katılımı ile gerçekleştirilir.

– TPM Küçük grup faaliyetlerine dayanır. Otonom Bakım faaliyetleri ve Kaizen aktiviteleri ile “sıfır kayıp” hedefine ulaşır

TPM’in Hedefleri Nedir?

– Rekabet gücünü arttırmak.

– Kolay çalışılan yüksek performanslı bir is yeri yaratmak.

– İşletme bazında bakım yapmaya aktif katılımı sağlamak.

– İstikrarlı ürün kalitesini sağlamak.

– İstikrarlı ürün teslimatını sağlamak.

– Kayıpları yok ederek yüksek kârlılığa ulaşmak.

– Çalışma ortamına canlılık getirmek ve iş güvenliğini sağlamak

Faydalı bilgiler : Kablo Seçim Cetveli | PLC | HMI | SCADA | Endüstri 4.0 | Servo motor | AC motor | Step motor | DC motor | Loadcell | Konveyör | Profinet | Direnç değeri okuma |

Son yazılar : DC motor sürücü devresi | Elektrik nedir | Elektrik sigortası | Elektrik trafoları | Fabrika otomasyon | Fiber optik nedir | Güneş enerjisi nedir | ilk yardım | izolatör | jeneratör | Koaksiyel kablo nedir | Kompanzasyon | Konnektör nedir | Paratoner | rezistans nedir | Step motor sürücü nedir | Step motor sürücü çeşitleri | Stroboskop nedir | Takometre nedir | Topraklama | Arduino | Stirling motoru | Load cell kablosu | Mekanik enerji | Fabrikalar için tasarruf önerileri |